Weryfikacja i segregacja na obszarach MRO (Maintenance, Repair and Operations) – NOK i OK

Co potrzebne jest do prawidłowego funkcjonowanie przedsiębiorstwa? Przede wszystkim zoptymalizowany i wydajny proces produkcyjny pozwalający na uzyskanie produktu końcowego przy jak najniższych kosztach. Na ich wzrost wpływa jednak wiele czynników, zarówno tych poważnych, jak i najdrobniejszych, niezauważalnych podczas codziennych działań. Wprowadzenie systemu weryfikacji i segregacji i naprawy (MRO) pozwala wyeliminować przestoje związane z usterkami sprzętu, brakiem narzędzi czy materiałów.

MRO – co to jest?

MRO obejmuje wszystkie działania w danym zakładzie mające na celu utrzymanie obiektu i jego wyposażenia w dobrym stanie operacyjnym, co pozwala na zachowaniu pełnej płynności operacji biznesowych. Skrót MRO oznacza Maintenance, Repair and Operations – lub czasami Maintenance, Repair and Overhaul. Są to usystematyzowane działania konserwacyjne, zwane również prewencyjnym, które pozwalają wskazać, że maszyny ulegają pogorszeniu i wymagają konserwacji oraz działania o charakterze naprawczym, po wystąpieniu usterki. Niezwykle ważna w zachowaniu wydajności firmy jest również weryfikacja i segregacja używanego w zakładzie sprzętu – nadanie mu odpowiedniego statusu, określenie jego stanu technicznego i ustalenie cyklicznych przeglądów.

Rodzaje MRO

MRO najczęściej dzieli się na cztery kategorie.

Naprawa i konserwacja infrastruktury

Polega na utrzymaniu obiektów przedsiębiorstwa w najlepszym stanie (naprawy dachów, drzwi, sufitów, oświetlenia, hydrauliki, posadzek, parkingów czy okien)

To także zarządzanie procesami czynnościami pozwalającymi utrzymać obiekty w czystości.

Naprawa i konserwacja urządzeń produkcyjnych

Działania mające na celu zapewnienie sprawnego działania wszystkich urządzeń i systemów – od zaplanowania konserwacji, poprzez wykonanie niezbędnych czynności.

Konserwacja sprzętu do przenoszenia materiałów

Obejmuje utrzymanie sprzętu i systemów do transportu surowców i produktów końcowych do i z linii produkcyjnych w doskonałej kondycji – przenośników, taśm czy wózków widłowych. Odpowiedni przepływ materiałów wpływa na płynność produkcji.

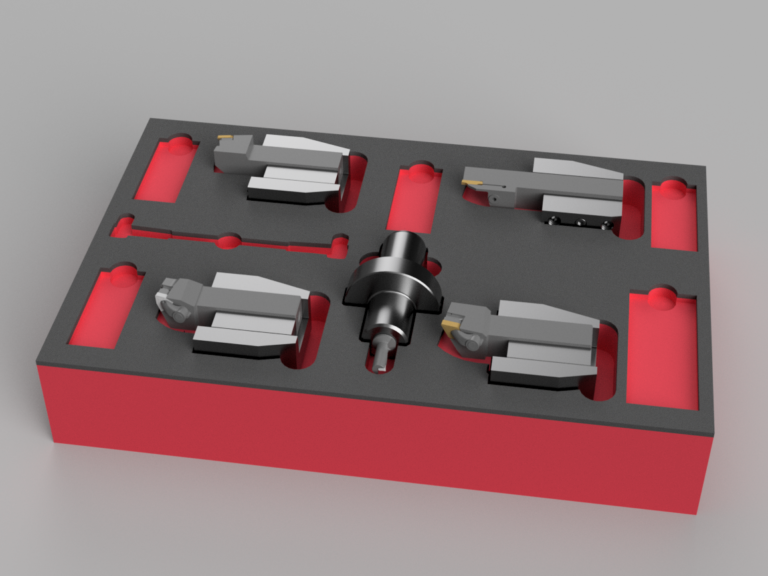

Zarządzanie narzędziami i materiałami eksploatacyjnymi

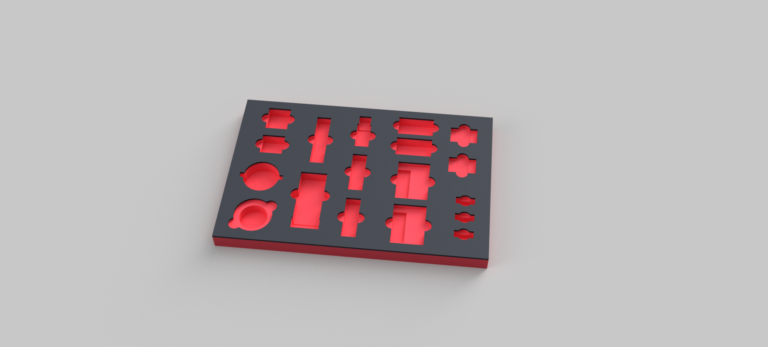

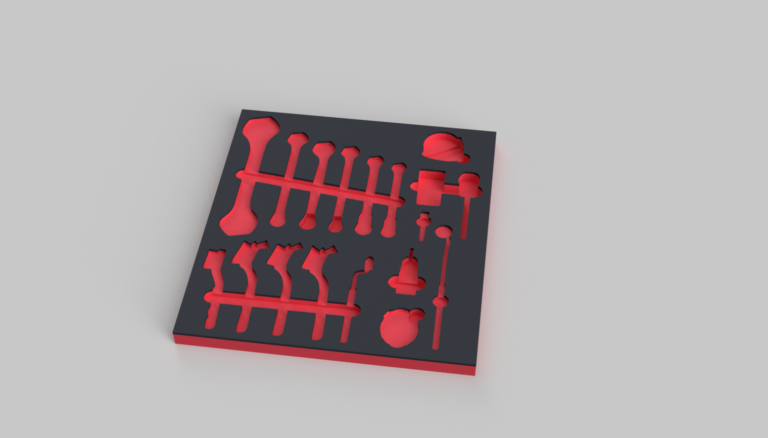

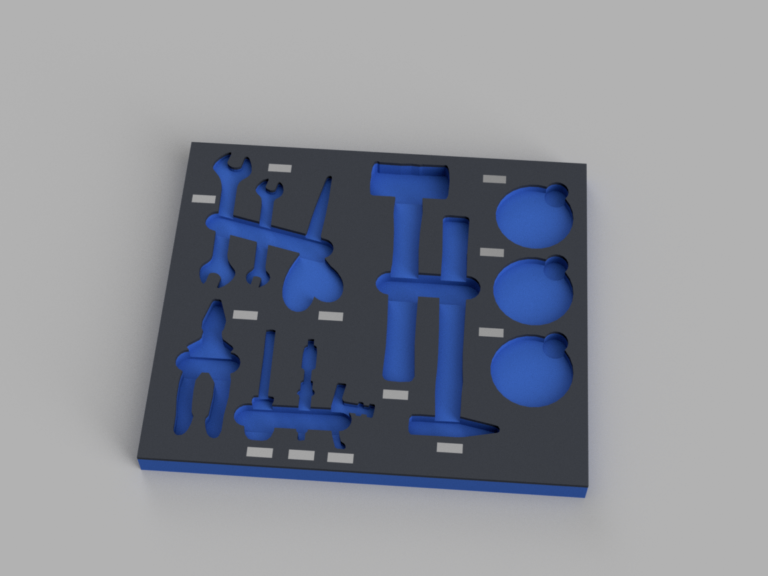

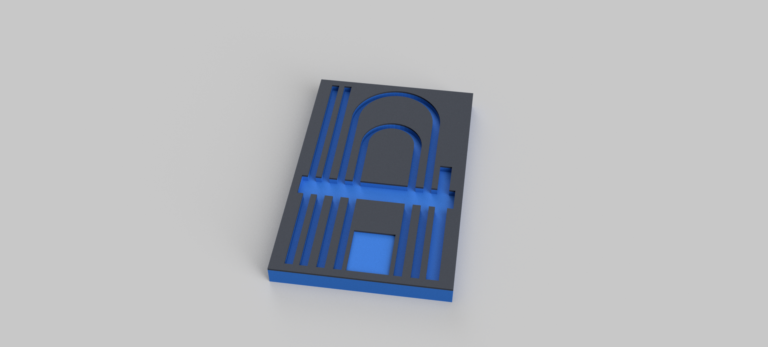

Zarządzanie wszelkimi mniejszymi, ręcznymi narzędziami wymaganymi w codziennej pracy. Mogą to być wszelkiego rodzaju ostrza, końcówki tnące, wiertła, śruby, klucze i inne narzędzia – przede wszystkim ważne jest utrzymanie ich w dobrej kondycji i odpowiednia segregacja w celu uniknięcia problemów z ciągłym gubieniem się narzędzi i elementów. Pomagają w tym funkcjonalne tablice cieni będące wizualna metoda przechowywania narzędzi gwarantującą wysoki stopień uporządkowania miejsca pracy.

Niezbędne jest również zapewnienie pracownikom dostęp do odpowiedniego sprzętu takiego jak okulary ochronne, rękawiczki czy maski – zawsze na stanie powinniśmy mieć odpowiednią ich liczbę.

MRO system – odpowiednie zarządzanie zasobami

Zarządzanie zapasami może być trudną sprawą – trzeba znaleźć złoty środek pomiędzy posiadaniem zbyt dużej ilości materiałów a jego niedostatkami. Złe gospodarowanie może przyczynić się do sporych strat finansowych. Nadmiar surowców zalegających w magazynie to marnowanie pieniędzy, z drugiej strony niespodziewany przestój spowodowany brakiem jakiegoś elementu lub surowca też może być bardzo kosztowny. Odpowiednia weryfikacja i segregacja pozwala utrzymać poziom zapasów na właściwym poziomie tak, aby było go dokładnie tyle, na ile jest aktualnie zapotrzebowanie.

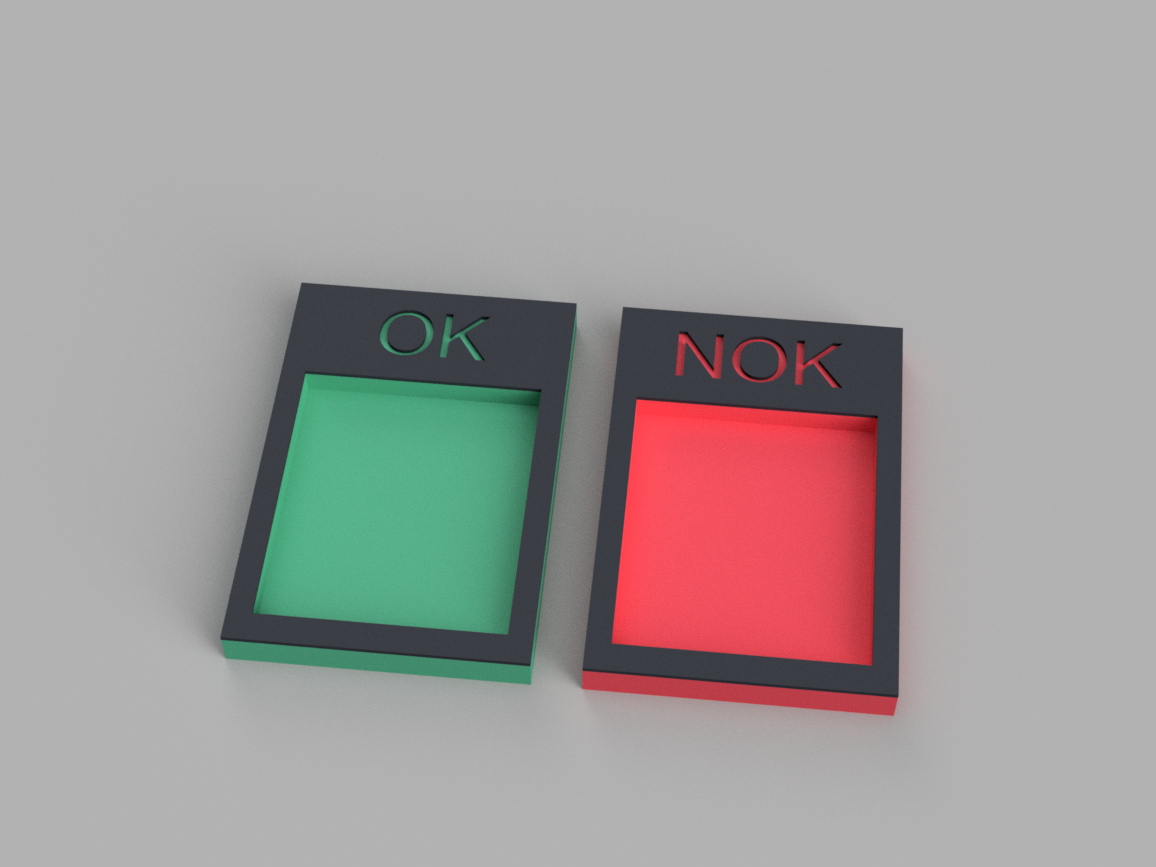

Kontrola jakości – oznaczenia jakościowe NOK i OK

W procesach weryfikacji i segregacji niezwykle ważne są oznaczenia jakościowe – pozwalają nadać sprawdzonemu produktowi odpowiedni status. Jest to informacja od kontroli jakości dla pracowników innych działów o tym, jaki sprawdzany produkt posiada aktualnie status. Oznaczenie może przybierać różne formy w zależności od ustaleń wewnątrz firmy – mogą to być przywieszki czy etykiety samoprzylepne. Do szybkiego odróżnienia produktów zaakceptowanych przez kontrolę jakości wykorzystuje się także różnego rodzaju kolory. Bez konieczności dokładnego zagłębiania się w informacje pracownik od razu wie, czy dana partia została zaakceptowana i można podejmować dalsze działania. Często stosowana jest także graficzna forma przekazu w postaci znaków OK (prawidłowy), NOK (nieprawidłowy), rzadziej natomiast zwykły tekst: „zgodny”, „niezgodny”.

Najważniejsze jest zachowanie spójności działań, aby każdy w przedsiębiorstwie dokładnie orientował się w sposobie oznaczeń. Kolorystyka powinna być z góry ustalona i konsekwentnie stosowana a pracownicy szczegółowo poinstruowani. Warto zadbać, aby system był czytelny i skuteczny, ponieważ znacznie ułatwia to funkcjonowanie procesów produkcyjnych.

Jakie są korzyści z w prowadzenia MRO w firmie?

Dobrze usystematyzowany i konsekwentnie wykorzystywany plan MRO pozytywnie wpłynie na wszystkie aspekty funkcjonowania firmy. Pozwoli wyeliminować przestoje, zwiększyć bezpieczeństwo, oraz zmniejszyć straty w materiałach i sprzęcie, co przełoży się na większe zyski. Poniżej opiszemy kilka najważniejszych zalet systemu MRO.

Zmniejszenie przestojów

Każdy przedsiębiorca doskonale zdaje sobie sprawę, że czas to pieniądz – każda chwila w której proces produkcyjny zatrzymuje się, to potencjalne straty. W każdym dobrze funkcjonującym zakładzie niezwykle ważna jest płynność prowadzonych działań. Dzięki MRO można utrzymać niezawodność i płynność działania maszyn i systemów poprzez odpowiednie rozpoznanie problemu i dokonanie konserwacji we właściwym czasie. Utrzymanie sprzętu w dobrej jakości eliminuje nieoczekiwane przestoje i bezczynność pracowników.

Nieprzerwany proces produkcyjny zachować można także dzięki wprowadzeniu w zakładzie Lean Management – sposobu zarządzania optymalizującego działania poprzez skrócenie czasu poświęcanego na zadania bez wartości dodanej.

Poprawa bezpieczeństwa pracowników

Dobry stan techniczny maszyn i odpowiednia organizacja zmniejszają prawdopodobieństwo wystąpienia wypadków. Podniesienie poziomu bezpieczeństwa powinno być priorytetem każdego pracodawcy.

Skrócenie czasu naprawy

Jeżeli wykonywana jest prawidłowa weryfikacja stanu technicznego urządzeń istnieje mniejsza szansa na wystąpienie różnego rodzaju awarii. W przypadku wystąpienia nieprzewidzianych usterek, szybko dostępne i zorganizowane narzędzia oraz części zamienne pozwalają znacznie skrócić czas potrzebny na naprawę. W ważne jest także odpowiednie zaplanowanie prac konserwacyjnych i dostosowanie ich do harmonogramu działań.

Podsumowując, poważne podejście do MRO w firmie może przyczynić się do poprawy rentowności, zapewnienia większego bezpieczeństwo pracowników, a także do zwiększenia wydajności oraz produktywności operacyjnej poprzez redukcję przestojów.

Zobacz inne artykuły:

Zalety zarządzania wizualnego w miejscu pracy – porządek to podstawa!

Czym jest wizualizacja kontrolna? Wyjaśniamy co i jak!

Czym jest Lean Management i jak wpływa na funkcjonowanie firmy?